Hive: Ein kollaborativer Bauprozess zwischen Mensch und Roboter

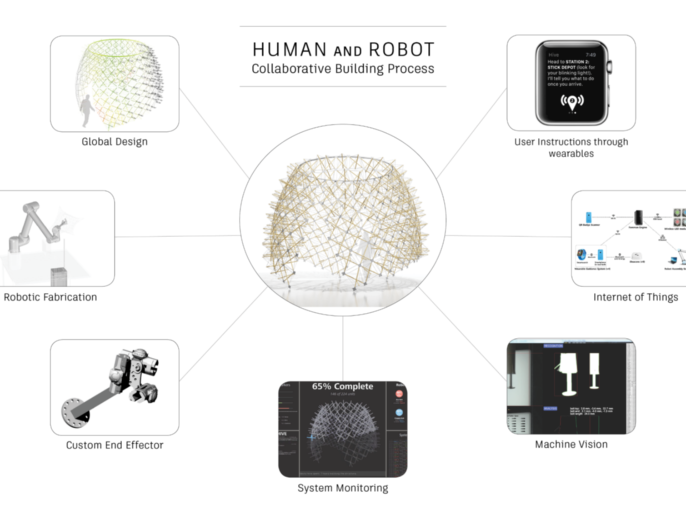

Der 2015 an der Autodesk-Universität ausgestellte Hive-Pavillon untersuchte, ob ungeschulte Arbeitskräfte und Industrieroboter zusammen auf das gemeinsame Ziel hinarbeiten könnten, eine Struktur im Architekturmaßstab herzustellen und zu montieren unterstützt durch den Einsatz von computerbasiertem Design, Wearables und drahtlos miteinander verbundenen Geräten. Weil gemeinhin angenommen wird, dass Roboter den Menschen in der Arbeitwelt verdrängen werden, machte sich Hive daran, diese Annahme zu hinterfragen und eine alternative Sichtweise der Zusammenarbeit zwischen Mensch und Roboter vorzuschlagen. Dabei sollen die Geschicklichkeit und die kognitiven Fähigkeiten des Menschen die Präzision und Wiederholbarkeit von Robotern ergänzen, um bisher unmöglich erscheinende Aufgaben zu bewerkstelligen.

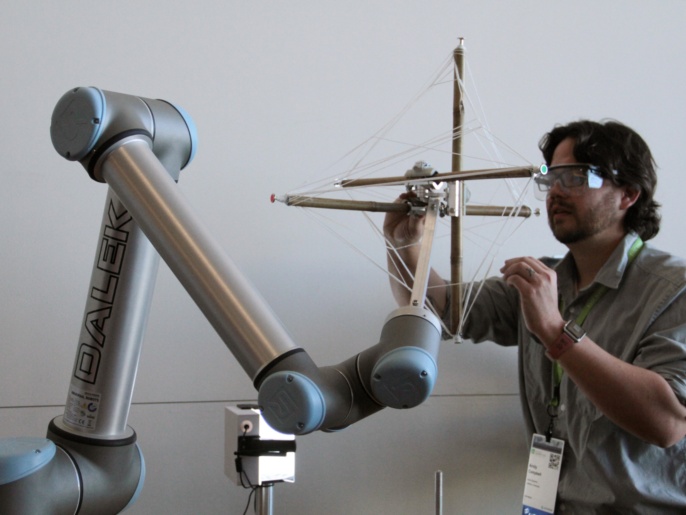

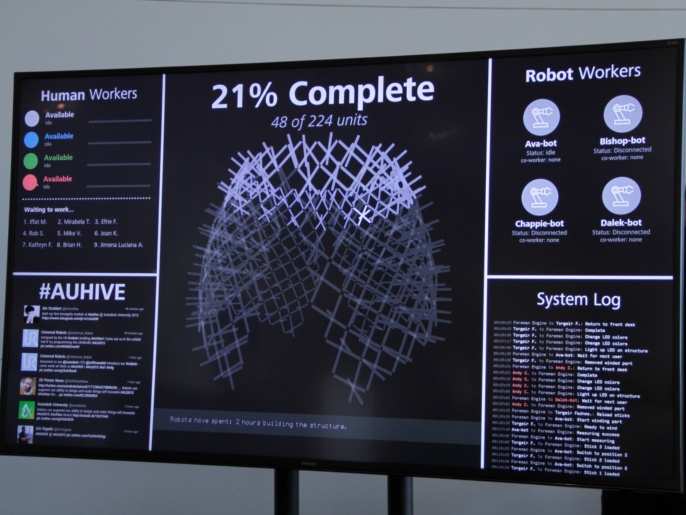

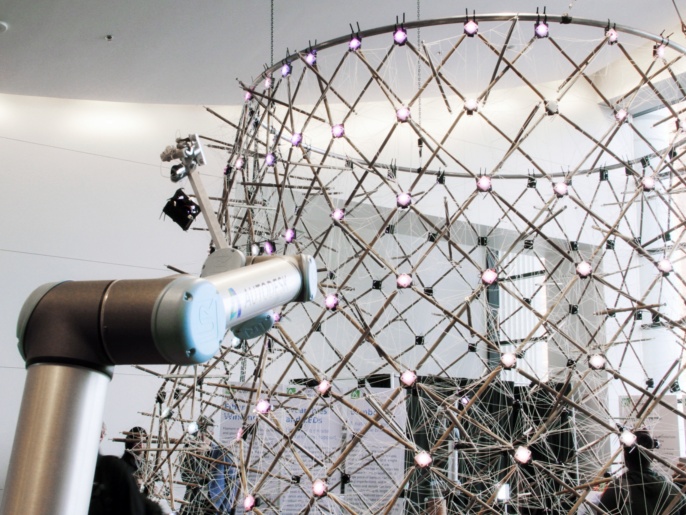

Hive wurde in multidisziplinärer Zusammenarbeit zwischen mehreren Teams entwickelt: dem Applied Research Lab des Büros des CTO von Autodesk; The Living, einem Autodesk Studio; dem Autodesk User Interface Research Team und dem Institut für Computerbasiertes Entwerfen und Baufertigung (ICD) der Universität Stuttgart. Diese Teams entwickelten einen kollaborativen Bauprozess und ein Fertigungssystem sowie eine maßgeschneiderte App für das Exponat. Die eigentliche Struktur wurde im Laufe von drei Tagen von Ausstellungsbesuchern mit Hilfe von kollaborativen UR10s Robotern der Firma Universal Robots im Venetian Conference Centre in Las Vegas gebaut. Hervorzuheben ist, dass die Teilnehmer keine Vorkenntnisse über das System und noch nie zuvor mit Robotern gearbeitet hatten.

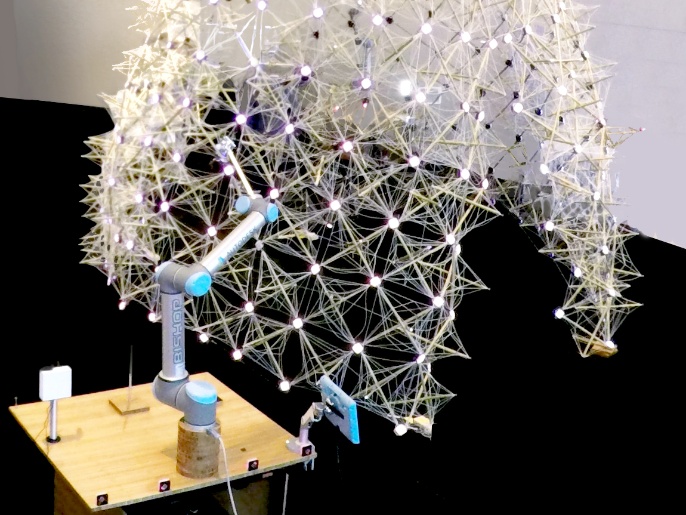

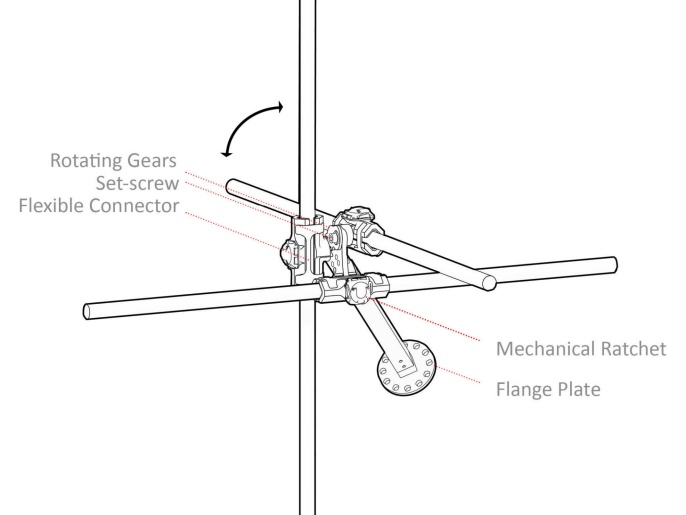

Auf der Ausstellung erleichterte ein interaktiver Fertigungs- und Montageprozess die Produktion jedes der 224 einzigartigen Tensegrity-Module. Diese Module bilden, wenn sie zusammengefügt werden, eine vorgefertigte, doppelt gekrümmte Oberfläche. Der Begriff "Tensegrity" wurde ursprünglich von Buckminster Fuller geprägt und bezieht sich auf ein minimales Struktursystem, bei dem starre Druckelemente durch sekundäre Spannungselemente an ihrem Platz gehalten werden können, ohne sich gegenseitig zu berühren. Bambus wurde als Basismaterial für den druckbelasteten Teil der Struktur ausgewählt, weil er verfügbar, stark und leicht ist, sich aber aufgrund seiner natürlichen Variation schlecht für konventionelle Automatisierung geeignet. Die einzigartige Geometrie eines jeden Moduls des globalen Entwurfs sorgte schließlich dafür, dass die Struktur ohne menschliche Aufsicht die gewünschte endgültige Form einnahm.

Nachdem eine Datenbank mit den geometrischen Informationen jedes Moduls verknüpft worden war, wurde der Roboter so programmiert, dass er sich für jedes Bambuselement an eine exakte Position im Raum bewegt, so dass der Mensch die Bambusstücke innerhalb eines speziell entworfenen, CNC-gefrästen Endeffektors befestigen kann. Dieser Prozess nutzte nicht die Präzision des Roboters, sondern auch die Geschicklichkeit des Menschen, eine mechanische Ratsche um den ungleichmäßigen Umfang des Bambus zu straffen. Der Roboter führte dann eine benutzerdefinierte Scan-Routine mit Bildanalyse aus, um die genaue Position jeder Bambusspitze neu zu berechnen, so dass die Roboter-Bewegungspfade als Reaktion auf Toleranzen (aufgrund von Materialvariationen und menschlichen Fehlern) dynamisch neu berechnet und hochgeladen werden konnten. Der Roboter wickelte dann ein vernetztes Faserlayout aus gewachstem Faden um die Bambusspitzen und sorgte so für die nötige Spannung, um das Modul in Form zu halten. Ein Spannungsregelmechanismus, inspiriert von industriellen Extrusions- oder Walzanwendungen, hielt während des Wickelvorgangs eine annähernd konstante Spannung der Faser aufrecht. Diese Herstellungstechnik geht auf frühere Forschungsarbeiten am ICD und am ITKE der Universität Stuttgart zurück, in denen untersucht wurde, den Schalungsaufwand bei der robotischen Verarbeitung von faserförmigen Materialien wie z.B. Kohlenstoff- und Glasfasern zu reduzieren und gleichzeitig hoch differenzierte und strukturell leistungsfähige Strukturen zu erzielen.

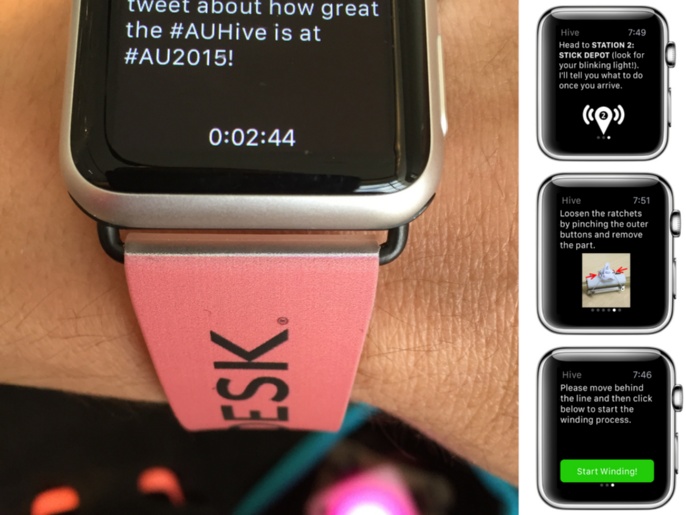

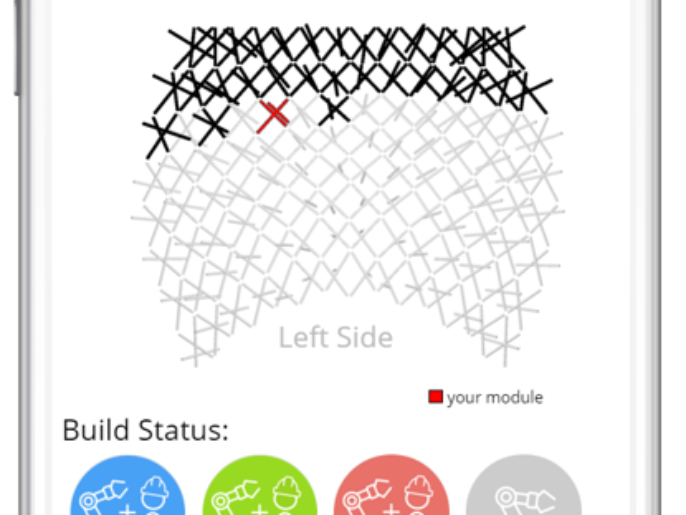

Als Live-Bauprozess zeigte die Ausstellung das Potenzial von Computern und drahtlos verbundenen Geräten bei der Koordination mehrerer Benutzer und Aufgaben auf. Die gesamte Baugruppe wurde von einer intelligenten Rechenmaschine, dem "Foreman-Engine", gesteuert, die den Bauzustand der Baugruppe sowie die verfügbaren Arbeiter und Roboter überwachte. Der Bauraum war mit iBeacon-Lokalisierungssensoren ausgestattet, mit deren Hilfe die genaue Position jedes Benutzers im Raum bestimmt werden konnte. Just-in-Time-Anweisungen wurden für jeden Benutzer auf eine Apple-Watch geliefert: Beim Durchlaufen der App navigierte der Benutzer durch den Bauraum, lokalisierte Baumaterialien und beantwortete Anfragen, die bestätigten, dass die Prozesse vollständig waren und die Sicherheitsprotokolle eingehalten wurden. Adressierbare LEDs, die in die fertigen Teile eingebettet waren, leuchteten zusätzlich mit spezifischen Farben auf, um dem Benutzer zu signalisieren, wo er das Modul auf die wachsende Baugruppe aufsetzen sollte, und demonstrierten so das Potenzial der eingebetteten Intelligenz in Baumaterialien.

Obwohl Industrieroboter im Allgemeinen so programmiert sind, dass sie identische Aufgaben wiederholt ausführen, hat Hive gezeigt, dass 6-Achsen-Arme in einer dynamischeren Montagelinie eingesetzt werden können, in der Menschen und Roboter sicher nebeneinander arbeiten und einzigartige statt standardisierte Elemente produzieren. Technologien in den Bereichen Sensorik und Wearables bieten einen Anreiz, bestehende Protokolle bei der Zusammenarbeit von Mensch und Roboter sowie die grundlegende Trennung von Mensch und Roboter bei der Ausführung komplexer Prozesse zu überdenken.

PROJEKT TEAM

Autodesk Applied Research Lab

Konzeptentwicklung und Projekt Management

Maurice Conti, Heather Kerrick, David Thomasson, Evan Atherton, Nicholas Cote, Maurice Conti, Lucas Prokopiak, Arthur Harsuvanakit

Autodesk Research, User Interface Research & Research Transfer Gruppen

Interaktionsentwicklung

Tovi Grossman, George Fitzmaurice, Justin Matejka, Fraser Anderson, Ben Lafreniere, Steven Li, Nicholas Beirne, Madeline Gannon, Thomas White, Andy Nogueira

The Living - An Autodesk Studio

Entwurfs- und Systementwicklung

David Benjamin, Danil Nagy,James Stoddart, Ray Wang, Dale Zhao

Institut für Computerbasiertes Entwerfen und Baufertigung, Universität Stuttgart (Prof. Achim Menges)

Entwicklung des Bausystems und der robotischen Fertigung

Lauren Vasey, Long Nguyen, Thu Phuoc Nguyen, Tobias Schwinn

Marcelo Coelho Studio

LED Systementwicklung

Marcelo Coelho

Projektförderung

Autodesk

UR10 Kollaborative Roboter von Universal Robots zur Verfügung gestellt

Danksagung

Dank geht an die Studenten und Gastwissenschaflter, die das Projekt im Rahmen des ITECH-Robotik-Kurses als Prototyp entwickelt haben: Thu Nguyen Phuoc, Riccardo Manitta, Andres Obregon, Dongil Kim, Seo Joo Lee, Michael Sveiven, and Jenny Shen. Dank auch an die Digital Design Unit der TU Darmstadt, unter der Leitung von Prof. Dr.-Ing. Oliver Tessmann, für die großzügige Nutzung ihrer Einrichtungen während des Prototypenbaus.