HYGROSHAPE – Selbstformende Holzmöbel

Geformt von der Natur

HygroShape ist das erste Konzept für selbstformende Möbel. Unter Nutzung der natürlichen Eigenschaften von Holz werden Möbelstücke in flachem Zustand hergestellt, die sich beim Auspacken von selbst formen. Diese programmierte Formänderung ergibt sich allein aus dem hygroskopischen Schwinden, einer natürlichen Eigenschaft von Holz. Sie geschieht geräuschlos, ohne menschliches Zutun, Werkzeug oder Montageanleitung und entfaltet sich gleichmäßig und zügig, zum Beispiel über Nacht.

Einmal geformt, sperren sich die Teile mechanisch und schaffen so Formstabilität, während sie durch kleine harmonische Bewegungen eine aktive ergonomische Funktion beibehalten. Das Projekt stellt einen Paradigmenwechsel in Design- und Fertigungsprozessen für Holz dar: Durch den Einsatz von Materialprogrammierung wird ein bislang ungenutztes Potenzial des nachwachsenden Materials Holz aktiviert und ermöglicht so nachhaltigere Verfahren und Anwendungen. Dies bringt eine neue Material- und Designsprache mit sich, in der sich die natürlichen Qualitäten und Eigenschaften von Holz direkt in Form und Funktion widerspiegeln.

Das Spin-Off Unternehmen hylo tech führt die Erkundung der Anwendungsmöglichkeiten dieser Technologie, beginnend beim Möbeldesign bis hin zu tragenden Strukturen, fort.

Materialprogrammierung für die 4D Holzfertigung

HygroShape implementiert einen neuartigen Ansatz zur Materialprogrammierung für digitales Design und Fertigen, bei dem Funktionen, wie z. B. Formänderung, physisch in das Materialsystem kodiert werden. Holz ist ein in hohem Maße programmierbares Material, bei dem eine Änderung des Volumens und der Steifigkeit mit einer Änderung des Feuchtigkeitsgehalts korreliert. Dieses hygroskopische Phänomen liegt in der Struktur und der chemischen Zusammensetzung der Zellwände von Holz begründet. Im nassen Zustand dehnen sich die Zellwände aus und ziehen sich beim Trocknen wieder zusammen, wobei die Intensität des Effekts stark von der Faserrichtung abhängt. Diese Eigenschaften sind dem Holzhandwerker gut bekannt, da sie bei unkontrolliertem Trocknen zu großen, ungewollten Verformungen führen können. Im Gegensatz dazu werden diese Kräfte bei der programmierten Selbstformung bewusst genutzt, um starke, vorhersagbare Formänderungen zu erzeugen, die direkt und ausschließlich durch das Material angetrieben werden.

Das HygroShape-Konzept basiert auf der gezielten Nutzung des hygroskopischen Schwindens, das natürlicherweise in erntefrischem Holz stattfindet. Ein umfangreiches digitales Materialmodell, dem die physikalisch-mechanischen Eigenschaften des Holzes zugrunde liegen, ermöglicht die Berechnung dieses Schwindverhaltens. In Kombination mit rechnergestützten Designmethoden wird daraus eine spezifische Materialsyntax entwickelt. Diese Syntax bestimmt die innere Zusammensetzung und den Feuchtigkeitsgehalt der mehrschichtigen Holzbauteile und programmiert so eine geplante Formungssequenz physisch in das Material.

Frisch geschlagenes Holz weist von Natur aus einen hohen Wassergehalt auf. Kann das Holz in diesem Zustand direkt bezogen werden, muss der Feuchtigkeitsgehalt während der Bearbeitung nur beibehalten oder auf Basis der Materialsyntax leicht angepasst werden. Die Bretter werden analog zum digitalen Modell zugesägt und in maßgeschneiderter, mehrschichtiger Anordnung arrangiert. Durch diese physische Kodierung wird jedes Stück im flachen Zustand so programmiert, dass bei Feuchtereduktion eine definierte gekrümmte Geometrie resultiert. Die Komponenten werden nach ihrer Fertigung im flachen Zustand versiegelt zum Endverbraucher transportiert, wo sie dann dem üblichen Innenraumklima ausgesetzt werden. Da sich diese Umgebung stark von der Produktionsumgebung unterscheidet, kommt es zu einer natürlichen Trocknung, bei der sich das Holz an seine Umgebungsfeuchte anpasst und gleichmäßig formt.

Der Ansatz der Materialprogrammierung bei der Herstellung zielt auf eine neue Art der Fertigung ab, bei der das digitale Design instinktiv mit den Materialeigenschaften verbunden ist. So entsteht ein Prozess, der eine stärkere Nutzung natürlicher Materialien mit höherer Variabilität ermöglicht und gleichzeitig aus zuvor vernachlässigten Funktionen Kapital schlägt. Der Prozess basiert darauf, das Verhalten natürlicher Materialien zu verstehen und zu nutzen, anstatt sie zu homogenisieren oder von Grund auf neu zu entwickeln. Das öffnet die Tür zu mehr Ressourcen- und Fertigungseffizienz.

Mehr als Flatpack, autonomes Formen und Aufbauen

Traditionell wurden Möbel meist in einer Fabrik oder von einem Handwerker geformt und dann in ihrer dreidimensionalen Form zu der jeweiligen Wohnung transportiert, in der sie verwendet werden sollten. In jüngerer Zeit haben sich Design und Herstellung auf ein Flatpack-Konzept verlagert, bei dem Möbelteile speziell für den effizienten Transport in einem kompakten, flachen Paket angeordnet werden. Die Verantwortung für den Aufbau wird so dem Nutzer übertragen, der dafür Anweisungen, Werkzeuge und Zeit benötigt. Gleichzeitig ist das Design von Flatpack-Möbeln durch Transport- und Herstellungsbedingungen eingeschränkt. HygroShape führt ein neues Flatpack-Konzept ein, bei dem die Formung und der Aufbau des Möbelstücks in das Material selbst eingebettet sind, was eine einfache, automatische Selbstformung ermöglicht. Jedes Teil wird in einem hocheffizienten, flachen Zustand mit einer Gesamtdicke von weniger als 3 cm hergestellt und transportiert und kann sich schließlich bis zu einer Höhe von 50 cm, der Standardsitzhöhe eines Stuhls, selbstformen, was eine bis zu 30-fache Vergrößerung des Volumens bedeutet.

Bionische Formveränderung

HygroShape-Möbel beruhen auf biologischen Grundprinzipien, die in den Zapfen (Strobilus) von Nadelbäumen (Pinopsida) und den Samenkapseln von Bucheckern (Fagus sylvatica) zu finden sind. Diese als Vorbilder dienenden Organe öffnen sich vollkommen passiv, um ihre Samen freizugeben. Jede Schuppe eines Kiefernzapfens besteht aus einem anisotropen, doppelschichtigen Faserverbundwerkstoff, der zum Schutz vor Fressfeinden dient und einen hohen Wassergehalt beibehält, solange der Zapfen lebt. Fällt der Zapfen jedoch vom Baum, trocknen die Schuppen aus, wodurch sie sich langsam aufbiegen und die Samen freigeben. Wie die Zapfenschuppen nutzt HygroShape ein Prinzip der passiven Formgebung durch Trocknung, was den Formungsprozess zuverlässig, robust und unabhängig von jeglicher Betriebsenergie macht. Dieser intelligente Mechanismus kann allein durch Nutzung der intrinsischen Eigenschaften des nachhaltigen, natürlichen Rohstoffs Holz in einer Mono-Material-Konstruktion erreicht werden und kommt vollkommen ohne hochtechnisierte, synthetische Materialien aus. Die Trocknung, die nach der Holzernte natürlicherweise auftritt, wird so gezielt mithilfe einiger weniger Fertigungsschritte verwendet, um hochfunktionale Formen zu erzeugen. So können die Möbel nicht nur als biobasiert, sondern auch als biologisch geformt betrachtet werden.

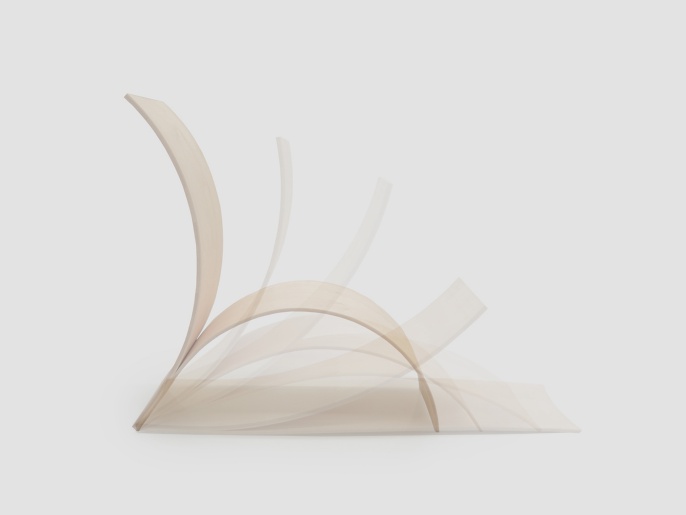

Dynamisches und funktionelles Design

Das Design jedes HygroShape-Teils ergibt sich aus dem einzigartigen Verhalten des Materials, aus dem es hergestellt ist. Die Designsprache sind elegante Kurven in schlanken Flächen. Aus manchen Blickwinkeln verschwindet die Struktur des Stuhls fast vollständig, während aus anderen der kühne Ausdruck der statischen Grenzen eines jeden Stücks im Vordergrund steht. Ihrer Natur nach führt die Selbstformung zu einem ehrlichen und klaren Design, bei dem es keine standardmäßigen Winkelverbindungen oder mechanische Beschläge gibt. Das Ergebnis ist eine stabile und doch nachgiebige Struktur für eine dynamische Interaktion mit dem Körper. Während die Gesamtform und -stabilität garantiert ist, verleiht die natürliche Variation in der Materialstruktur jedem Stück eine subtile organische Einzigartigkeit. Nach der Selbstformung behält das Möbelstück die Fähigkeit, sanfte, kontinuierliche Formveränderungen vorzunehmen, die im ständigen Gleichgewicht mit der Umgebung stehen. Im Endeffekt dient die passive Bewegung so als aktive ergonomische Funktion für einen Stuhl, der auf seine Nutzer und seine Umwelt reagiert.

Hylo tech, ein Spin-Off Unternehmen auf dem Weg die Zukunft der Holztechnologie zu formen

Inspiriert vom griechischen Begriff hyle, einem Wort, das sowohl für Materie als auch für das antike Baumaterial Holz verwendet wird, ist das Spinn-Off hylo tech ein Design- und Technologieunternehmen, das neue Formungsverfahren und Produkte aus Holz verwirklicht. Im Gegensatz zur zeitgenössischen Trennung von Material und Form (Hylomorphismus) verfolgt hylo tech einen gegensätzlichen Ansatz, der das Material und die Form unserer Alltagsgegenstände untrennbar miteinander verbindet. Zu einem gewissen Grad ist das Konzept an die Lehre des Hylozoismus angelehnt, in der davon ausgegangen wird, dass alle Materie belebt ist, beziehungsweise, die Fähigkeit zur Selbstbewegung hat. Auf dieser Grundlage baut das Team von hylo tech selbstformende Möbel, hochleistungsfähige Bauelemente und adaptive Systeme.

Die prototypische HygroShape Kollektion besteht aus einer Reihe von Einzelstücken, welche die Selbstformungstechnologie aufgreifen. Jedes an der Universität Stuttgart entworfene Stück weist eine spezifische Syntax der Materialprogrammierung auf, die jeweils einen bestimmten Aspekt der computergestützten Herstellung in den Fokus setzt. H1 ist ein stehender Loungesessel, der für eine dynamische Haltung und Nachgiebigkeit in der Rückenlehne konzipiert ist. Seine Form entsteht durch die Entfaltung zweier miteinander verbundener Flächen, die die Bewegung verstärken und es ihm ermöglichen, sich aus einer vollkommen flachen Konfiguration autonom aufzurichten. H2 ist eine Chaiselongue, die für eine entspannte Haltung entworfen wurde. Ihre beiden unterschiedlich programmierten Flächen formen sich gemeinsam, wobei die untere Fläche in die obere einrastet, sobald die Formgebung abgeschlossen ist und die Struktur so mechanisch fixiert. Die Chaiselongue befindet sich in ständiger Balance und ruht mit angehobenem Fußende auf einer einzigen Achse. Beide Teile sind aus hochwertigem, FSC-zertifiziertem europäischem Ahornholz gefertigt, das in dünnen Doppellagen angeordnet und fein geschliffen ist, um die ästhetische, natürliche Struktur des Materials hervorzuheben.

PROJEKT TEAM

ICD Institut für Computerbasiertes Entwerfen und Baufertigung, Universität Stuttgart

Dr.-Ing. Dylan Wood (PI), Laura Kiesewetter, Prof. Achim Menges

Mit Unterstützung von: Robert Faulkner, Denitsa Koleva, Kristina Schramm, Lena Strobel und Ramon Weber

Wissenschaftliche Unterstützung:

Institut für Holztechnologie, Dresden & Institut für Forstnutzung und Forsttechnik, TU Dresden

Prof. Dr. Markus Rüggeberg

ETH Zürich

Dr. Philippe Grönquist

Projektunterstützung:

Universität Stuttgart – interne Förderung von Wissens- und Technologietransfer

Henkel AG

Schönweiler GmbH

GETTYLAB