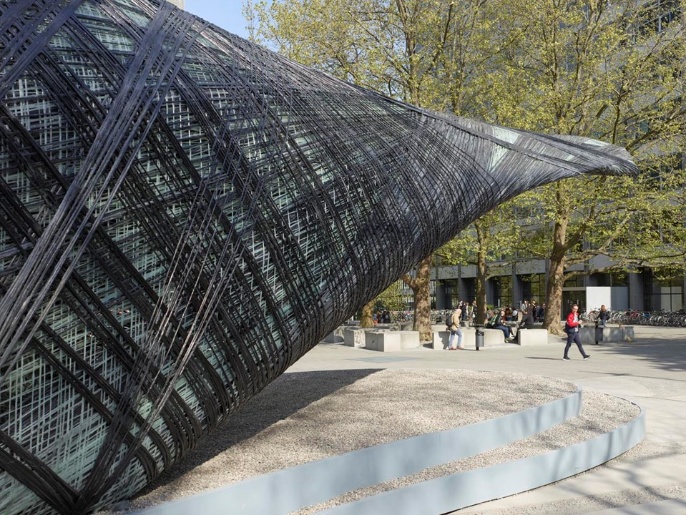

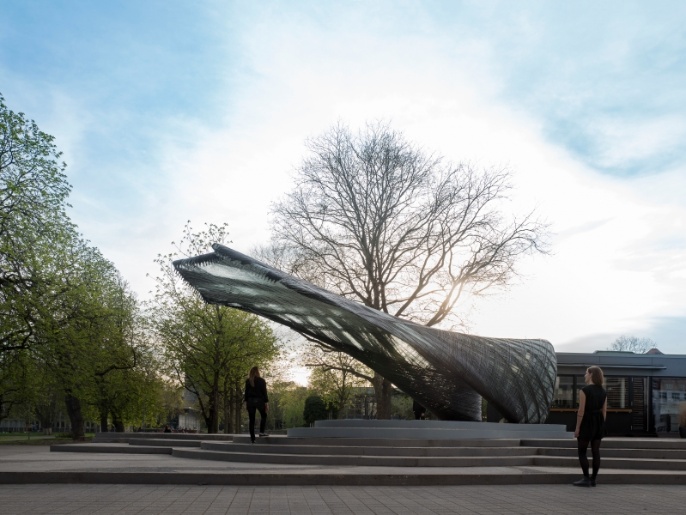

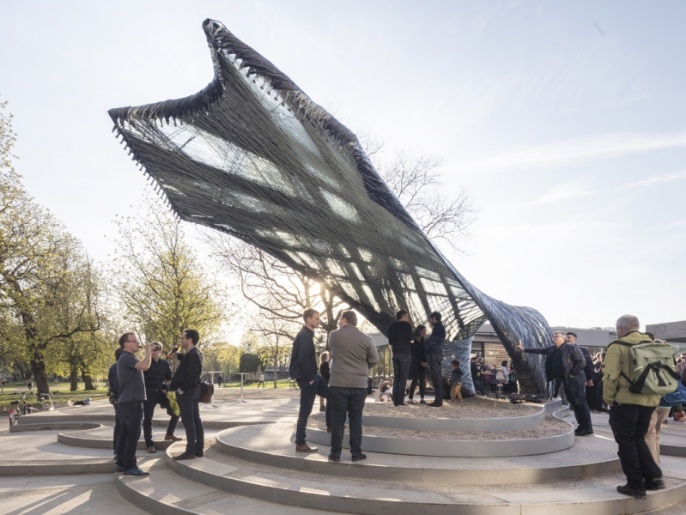

ICD/ITKE Forschungspavillon 2016-17

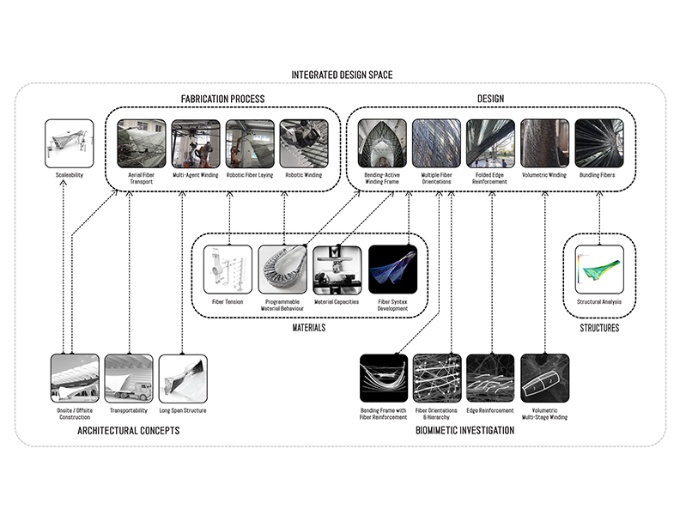

Das Institut für Computerbasiertes Entwerfen und Baufertigung (ICD) und das Institut für Tragkonstruktionen und Konstruktives Entwerfen (ITKE) der Universität Stuttgart haben einen neuen Forschungspavillon fertiggestellt, in dem ein neuartiger Fertigungsprozess für architektonische Bauteile aus kohle- und glasfaserverstärkten Kompositen erforscht wird. Dieser neuartige Herstellungsprozess basiert auf den einzigartigen Eigenschaften und Möglichkeiten von Faserverbundkonstruktionen. Das geringe Gewicht und die sehr hohen Festigkeiten dieser Materialien ermöglichen vollkommen neue Verarbeitungsprozesse. So können bewegliche und leichte Verarbeitungsmaschinen mit hoher Reichweite, wie unbemannte Luftfahrzeuge (UAV) mit präzisen Industrierobotern kombiniert werden, die hohe Spannkräfte verarbeiten können. Dieses kollaborative Konzept ermöglicht einen skalierbaren Fabrikationsprozess für weit spannende Faserverbundkonstruktionen. Diese Forschung baut auf einer Reihe erfolgreicher Pavillons auf, in denen durch die Integration von computerbasierten Modellierungs- , Simulations- und Fertigungsverfahren neue konstruktive Möglichkeiten und Raumgefüge erforscht werden. Das vorgestellte Projekt wurde von einem interdisziplinären Team aus Studierenden und Wissenschaftlichern der Architektur, des Bauingenieurswesen und der Biologie entworfen und umgesetzt.

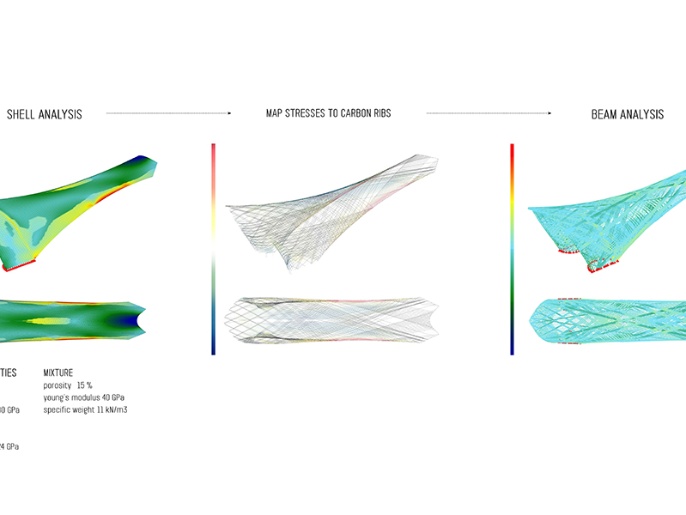

Leichte, weit spannende Faserverbundtragwerke

Faserbasierte Kompositmaterialien haben ein enormes Potential für architektonische Anwendungen. Dank ihrer hohen Leistungsfähigkeit finden sie bereits heute in vielen Bereichen des Ingenieurswesens wie der Automobilindustrie und der Luftfahrt Anwendung. Im Bauwesen blieb ihr Potential bisher jedoch weitestgehend unbeachtet, obwohl sie gerade im Bereich weit spannender Tragwerke, in dem das Verhältnis zwischen Eigengewicht und Festigkeit von großer Bedeutung ist, genutzt werden könnten. Grund hierfür ist vor allem, dass Architekten und Ingenieure momentan über keine adäquaten Fabrikationsmethoden für Faserverbundsysteme verfügen, die für den Maßstab der Architektur geeignet sind und die wirtschaftliche Produktion kleiner Stückzahlen ermöglichen. Konventionelle Produktionsmethoden benötigen in der Regel ein vollmaßstäbliches und investitionsintensives Formwerkzeug, und sind somit meist auf die industrielle Serienproduktion identischer Bauteile ausgerichtet. Beides macht sie für die Anwendung im architektonischen Bereich ungeeignet. Aus diesem Grund wurde bereits in vorangegangenen Projekten von ICD und ITKE die Herstellung von großformatigen Faserverbundkonstruktionen ohne die Notwendigkeit für einen aufwendigen Formenbau erforscht. Mit diesen Methoden konnten bereits komplexe modulare Strukturen mit hoher funktioneller Integration hergestellt werden, die von den Einschränkungen konventioneller Verarbeitungsprozesse befreit sind. Jedoch waren die Größe dieser Experimente stets durch den Arbeitsraum der verwendeten Industrieroboter limitiert. Das Ziel des Forschungspavillon 2016-17 ist es, diese Einschränkung zu überwinden und so ein alternatives Konzept zur Herstellung weit spannender Faserverbundkonstruktionen zu schaffen.

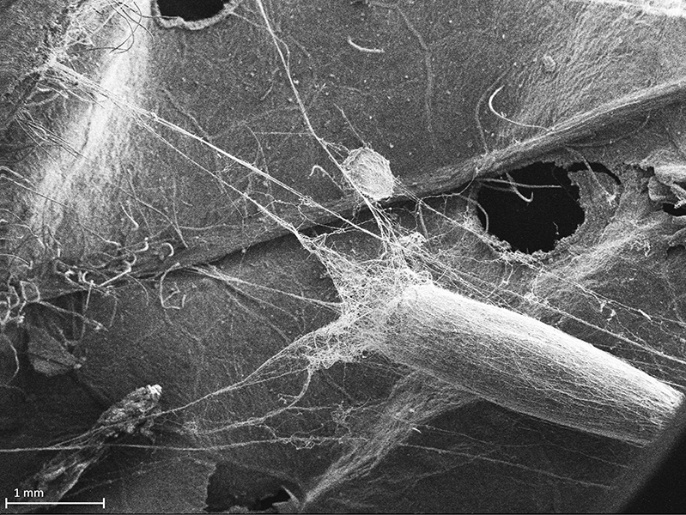

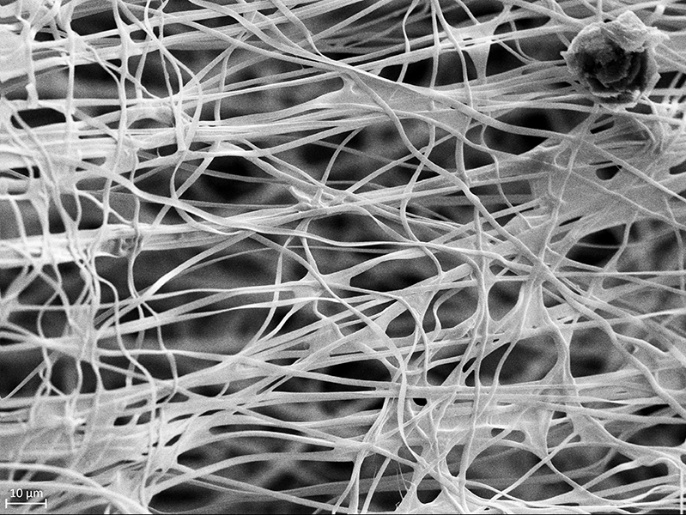

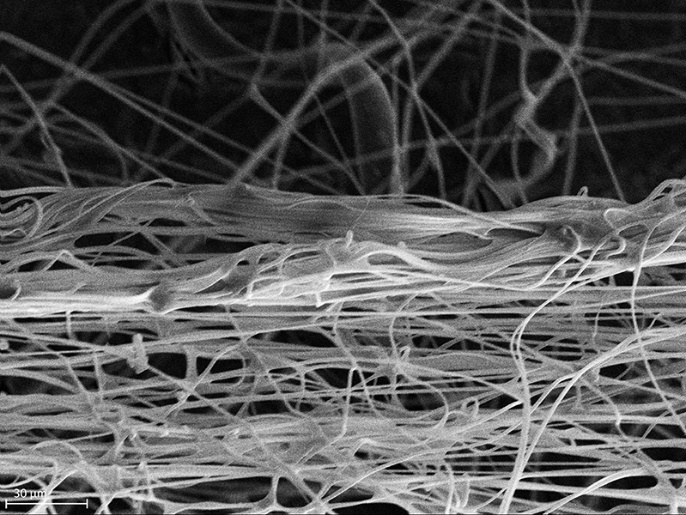

Biomimetische Untersuchung von Bauprozessen

In der Natur vorkommende Strukturbildungsprozesse standen als Ideengeber im Fokus dieses Projektes. Ziel war es, geeignete Baustrategien aus der Biologie zu identifizieren und diese in einen neuartigen robotischen Fabrikationsprozess für weit spannende Faserverbundtragwerke zu übertragen. In Kooperation mit dem Instituts für Evolution und Ökologie der Eberhard-Karls-Universität Tübingen wurden zu diesem Zweck zwei relevante Spezies von Miniermotten untersucht: Lyonetia Clerkella und Leucoptera Erythrinella. Die Larven dieser Spezies spinnen seidene „Hängematten“ zwischen Ankerpunkten auf gebogenen Blättern. Die Morphologie des Kokons und der Prozess seiner Bildung dienten als Grundlagen für einen technologischen Transfer. Konkret wurden verschiedene Konzepte genutzt: die Kombination aus der kernlosen Faserverstärkung einer biegeaktiven Unterkonstruktion, die Nutzung einer hierarchischen Faseranordnung über eine große Spannweite und ein mehrstufiger Prozess des volumetrischen Faserablegens zur Erstellung komplexer dreidimensionaler Formen.

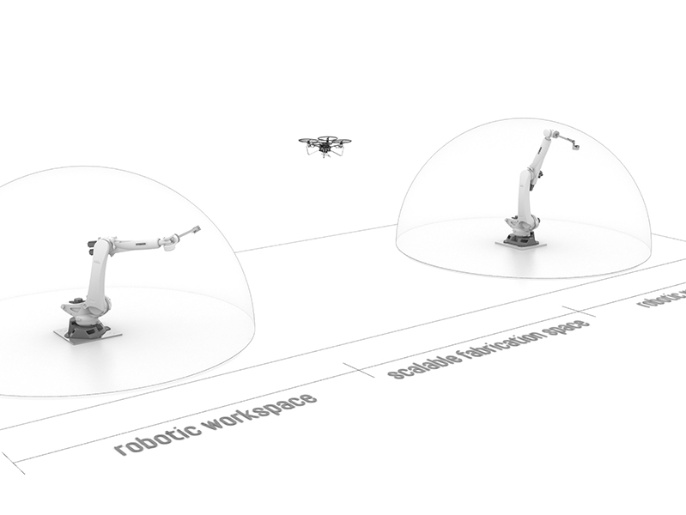

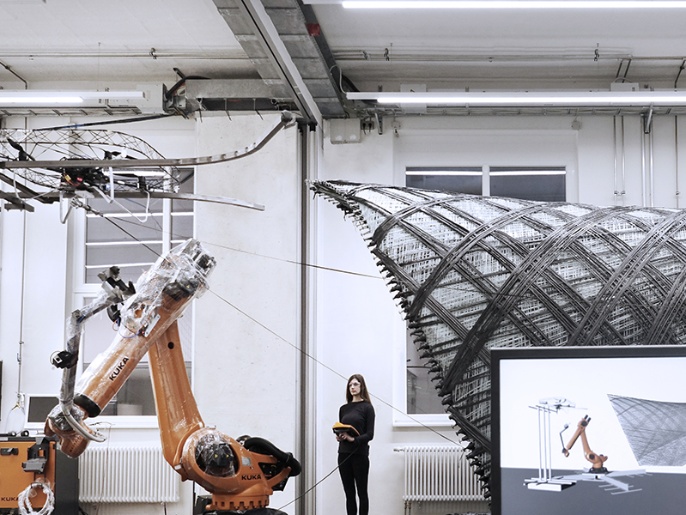

Cyber-physische Herstellung mit vernetzten Maschinen

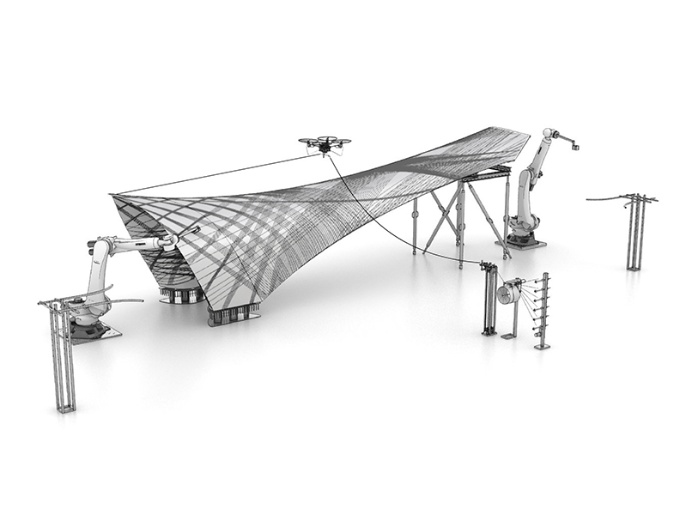

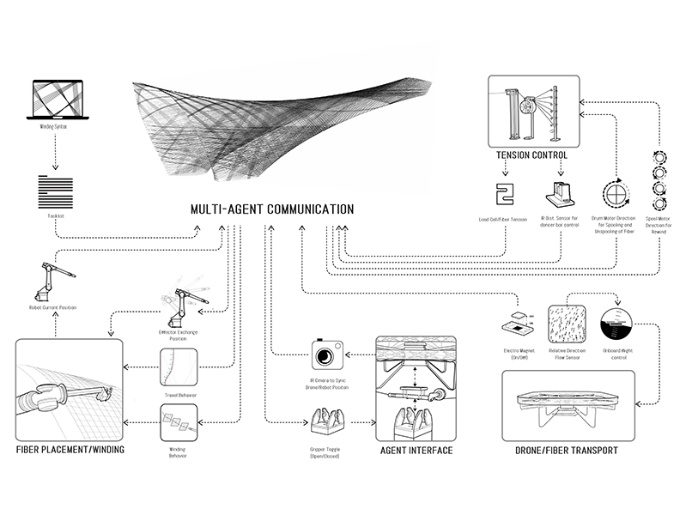

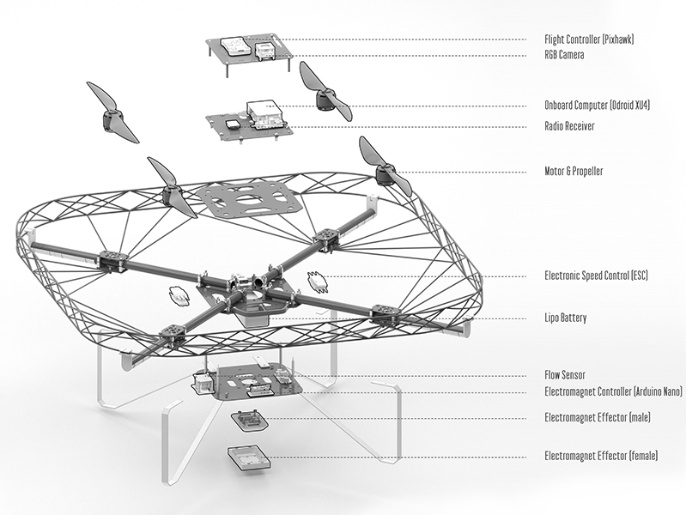

Da die Größe des gewählten Tragwerks über den Arbeitsbereich von industriell eingesetzten Robotern weit hinausreicht, war zur Herstellung dieser Faserverbundkonstruktion ein neuartiger Herstellungsprozess notwendig. So mussten mehrere Robotersysteme autonom kommunizieren und interagieren können, um den dafür notwendigen, kontinuierlichen Faserlegeprozess über eine größere Distanz zu ermöglichen. Der Herstellungsprozess basiert auf der Zusammenarbeit von präzise arbeitenden, stationären Robotern mit begrenzter Reichweite und solchen, die durch Mobilität über eine hohe Reichweite jedoch nur begrenzte Präzision verfügen. In diesem Versuchsaufbau wurden zwei Industrieroboter, welche die nötige Kraft und Genauigkeit zum Faserwickeln besitzen, an den beiden Enden des Tragwerks positioniert. Dazwischen wurden die Fasern mit einem autonomen, weniger präzise arbeitenden Transportsystem hin- und hergereicht, in diesem Fall eine selbst entwickelte Drohne. Durch die Kombination der Bewegungsfreiheit der Drohne mit der Kraft und Präzision der stationären Industrierobotern entstand eine Vielzahl an Möglichkeit die Fasern auf, über und durch ein Tragwerk hindurch abzulegen. Das ermöglichte eine Konstruktion und ein damit einhergehendes Tragverhalten, das mit einer der beiden Fertigungsmaschinen alleine nicht möglich gewesen wäre.

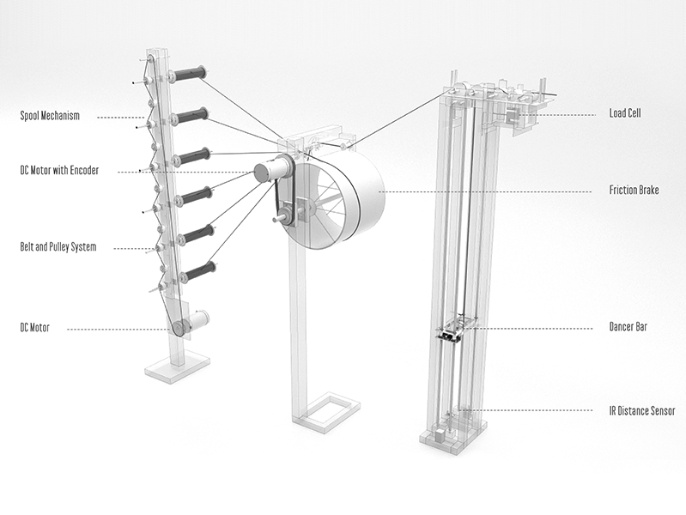

Für den Prozess wurde ein adaptives Steuerungs- und Kommunikationssystem entwickelt, mit dessen Hilfe Industrieroboter und Drohne während des Faserlegeprozesses interagieren konnten. Durch eine integrierte Sensorschnittstelle konnten sich beide Maschinentypen in Echtzeit an sich ändernde Fabrikationsbedingungen anpassen. Die Drohne konnte autonom, ohne Unterstützung eines Piloten, fliegen und landen. Die Spannung der Faser wurde gemeinsam mit den Industrierobotern und der Drohne computerbasiert kontrolliert und angepasst. Für den digitalen und physischen „Handschlag“ wurde ein Ortungssystem entwickelt, mit dessen Hilfe der Austausch der Faser zwischen den Fertigungsmaschinen gesteuert werden konnte. Dieses adaptive Verhalten mittels integrierter Sensoren bildet den Ausgangspunkt für die Entwicklung von neuartigen Herstellungsprozessen für große Faserverbundstrukturen mit cyber-physisch vernetzten Maschinen.

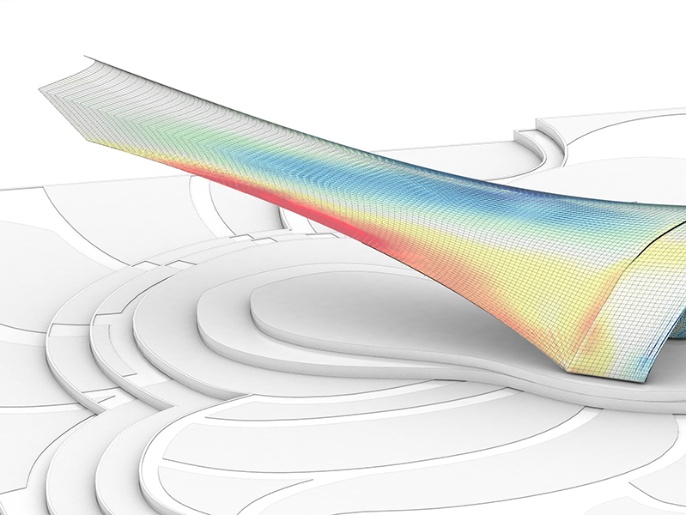

Integrativer Demonstrator

Der ICD/ITKE Forschungspavillon 2016-17 wurde aus harzgetränkten Carbon- und Glasfasern mit einer Gesamtlänge von 184 km hergestellt. Das Leichtbau-Materialsystem wurde eingesetzt, um einen 12 m langen Kragarm herzustellen, der das statische Potential dieser Materialkombination verdeutlicht. Das Tragwerk überspannt eine Fläche von ungefähr 40 m2 und hat ein Gewicht von circa 1000 kg. Der einteilige Kragarm wurde vorgefertigt und durfte so die möglichen Transportvolumina nicht übersteigen. Prinzipiell ist das Verfahren auch für die Herstellung vor Ort geeignet, wodurch größere Spannweiten möglich sind. Der Forschungspavillon demonstriert das Potenzial computerbasierter Planungs- und Fertigungsprozesse zur Integration von Tragfähigkeiten, Materialverhalten, Herstellungslogik, biologischer Prinzipien und architektonischer Vorgaben. Der prototypische Bau ist ein Demonstrator für skalierbare Herstellungsprozesse von weit spannenden Faserverbundkonstruktionen für die Architektur.

Projektteam

ICD Institute for Computational Design and Construction – Prof. Achim Menges

ITKE Institute of Building Structures and Structural Design – Prof. Jan Knippers

Wissenschaftliche Leitung

Benjamin Felbrich, Nikolas Früh, Marshall Prado, Daniel Reist, Sam Saffarian, James Solly, Lauren Vasey

Entwicklung, Fabrikation and Herstellung

Miguel Aflalo, Bahar Al Bahar, Lotte Aldinger, Chris Arias, Léonard Balas, Jingcheng Chen, Federico Forestiero, Dominga Garufi, Pedro Giachini, Kyriaki Goti, Sachin Gupta, Olga Kalina, Shir Katz, Bruno Knychalla, Shamil Lallani, Patricio Lara, Ayoub Lharchi, Dongyuan Liu, Yencheng Lu, Georgia Margariti, Alexandre Mballa, Behrooz Tahanzadeh, Hans Jakob Wagner, Benedikt Wannemacher, Nikolaos Xenos, Andre Zolnerkevic, Paula Baptista, Kevin Croneigh, Tatsunori Shibuya, Nicoló Temperi, Manon Uhlen, Li Wenhan, mit freundlicher Unterstützung durch Michael Preisack.

In Zusammenarbeit mit:

Institut für Flugzeugbau (IFB) – Prof. Dr.-Ing. P. Middendorf, Markus Blandl, Florian Gnädinger

Institut für Ingenieurgeodäsie (IIGS) – Prof. Dr.-Ing. habil. Volker Schwieger, Otto Lerke

Institut für Evolutionsbiologie der Invertebraten, Eberhard-Karls-Universität Tübingen – Prof. Oliver Betz

Institut für Invertebraten Paläontologie, Eberhard-Karls-Universität Tübingen – Prof. James Nebelsick

Mit freundlicher Unterstützung von:

Volkswagen Stiftung

GETTYLAB

Kuka Roboter GmbH

Peri GmbH

SGL Technologies GmbH

Hexion Stuttgart GmbH

Ed. Züblin AG

Lange Ritter GmbH

Stahlbau Wendeler GmbH

Leica Geosystems GmbH

KOFI GmbH

Die wissenschaftlichen Mitarbeiter dieses Projekts wurden u.a. finanziert durch das Programm Horizon 2020 der EU unter dem Marie Sklodoska-Curie Grant Nr. 642877 („innochain“), durch die Deutsche Forschungsgemeinschaft im Rahmen des Sonderforschungsbereiches TRR 141und durch die Forschungsinitiative Experiment! der Volkswagenstiftung.